¿Y si la demanda es aleatoria?

Afrontando la aleatoriedad

El más simple ejercicio de realismo obliga a aceptar que la demanda de productos, bien sea para su venta o bien para su consumo interno, no está completamente bajo el control de la empresa. Eso no invalida, necesariamente, los modelos mostrados hasta ahora, en el sentido de que podemos reemplazar la noción de demanda cierta por pronósticos,y ajustar iterativamente la programación de pedidos; sin embargo, resulta evidente que introduce un factor de indeterminación.

El tratamiento riguroso de la aleatoriedad exige el desarrollo de sistemas sofisticados de gestión capaces de construir simulaciones complejas para pronosticar en tiempo real los efectos previsibles de un cambio en los consumos y/o en la demanda. ¿Qué ocurriría si la entrega de uno de los 1.395 elementos que preciso para ensamblar mi producto se retrasa? ¿Durante cuánto tiempo podría mantener la actividad, al ritmo actual? ¿Debería modificar el plan de producción? ¿Existen productos alternativos, u otros proveedores, que puedan suplirlo? En realidad no hay otra alternativa que gestionar integradamente todos los recursos requeridos en el contexto de un sistema MRP (Material Requirements Planning), y actuar con base en pronósticos.

Existen sin embargo algunas alternativas operativas, todas ellas basadas en la presunción de que podemos ajustar una función de probabilidad para la demanda: puede ser una distribución estándar (por ejemplo, una normal o una distribución de Poison), o una función ad hoc basada en observaciones históricas. Siendo así, podemos optar por i) formular pedidos de cuantía variable a intervalos regulares (modelo T), o ii) formular pedidos de la misma cuantía, a intervalos irregulares (modelo Q). La elección depende del tipo de información disponible, y de las condiciones que pueda imponer la gestión: en ocasiones es más operativo formular pedidos regulares, por razones administrativas, y en otros casos la existencia de limitaciones logísticas favorece la aplicación de un sistema de lotes fijos.

Doldán desarrolla detalladamente ambos modelos (capítulo 11), y en este libro puede hallar una síntesis teórica, además de casos numéricos. Aquí examinaremos únicamente un caso sencillo de aplicación del modelo Q, con estimación de un inventario de cobertura.

El modelo Q, de demanda aleatoria y lote fijo

Supongamos que la demanda (o el consumo) de cierto producto durante el plazo de entrega (X) sigue una cierta distribución de probabilidad f(X). El modelo Q permite plantear un modelo de gestión consistente en i) adquirir ese producto mediante pedidos iguales de q* unidades; ii) realizar los pedidos cuando se alcance el punto de pedido (pp) sin una periodicidad definida de antemano; iii) establecer un inventario de cobertura (Sc) que proporcione una cierta protección ante una eventual ruptura de inventarios (pero no seguridad completa frente a ella); iv) definir como punto de pedido la suma de este inventario de cobertura más la demanda media estimada durante el plazo de entrega (m).

Supongamos que la demanda de nuestro producto es de unas 1.460 unidades anuales, y que nuestro proveedor nos lo envía con un plazo de entrega de tres días. No podemos saber con seguridad cómo se comportarán las ventas, pero nuestro mejor pronóstico es que cada día consumiremos 1460/365 = 4 unidades de producto, es decir, m = 4 · 3 = 12 unidades durante el plazo de entrega. En principio deberíamos lanzar el pedido cuando el inventario, reduciéndose poco a poco, alcance justamente 12 unidades de producto; pero, dado que la demanda es aleatoria, cabe la posibilidad de que el consumo sea superior y cause una ruptura del inventario: para evitarlo, vamos a lanzar el pedido cuando tengamos en almacén 12 + Sc unidades de producto, siendo Sc el inventario de cobertura.

Un inventario más alto reduce el riesgo de ruptura, pero también incrementa el coste de almacenamiento, de ahí que un objetivo de gestión sea identificar Sc óptimo, en función del comportamiento aleatorio de la demanda.

Observe que este planteamiento implica que:

- La frecuencia de los pedidos es variable: t1, t2, etc.

- El inventario máximo en almacén es variable

- El pedido se lanza cuando el inventario alcanza pp; pero si el consumo durante el plazo de entrega resulta ser superior a m, se erosiona una parte del inventario de cobertura y aumenta el riesgo de ruptura en períodos subsiguientes (el modelo no incorpora ninguna corrección en este sentido, asumiendo implícitamente que las diferencias positivas y negativas tenderán a neutralizarse).

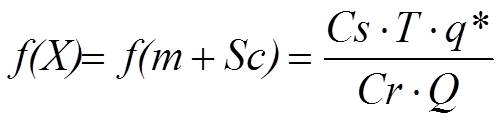

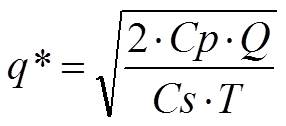

El punto de pedido óptimo es el que verifica la siguiente condición:

siendo

El objetivo es solucionar la expresión y obtener el valor de m+Sc (es decir, el punto de pedido); a continuación obtenemos el inventario de cobertura óptimo simplemente restando la demanda media en el plazo de entrega (m).

Un caso de aplicación del modelo Q

Cierta empresa distribuye un producto cuya demanda total anual se estima en unas 15.000 unidades; las salidas del almacén son irregulares y, en el caso concreto del período de entrega, siguen la siguiente distribución de probabilidad: f(X) = (1/20.000) · (X+10), para X ≤ 19.990. Cada operación de compra tiene un plazo de entrega de 3 días y causa unos costes administrativos, logísticos, etc. de 6.000€; el coste de almacenamiento se estima en 400€ por unidad y año. La ruptura se considera indeseable, y se pretende minimizar el riesgo de que en un momento dado el inventario se agote, porque en este caso existiría una merma reputacional valorada en 2.000€.

¿Cómo debería organizarse la política de almacenamiento, a efecto de minimizar el coste y simultáneamente también el riesgo de ruptura?

Supongamos que el inventario hoy es de 300 unidades de producto. ¿Qué debemos hacer?

Lanzamos el pedido puntualmente, al alcanzar pp = 168,89; pero la demanda durante el plazo de entrega resulta ser superior a la prevista y, cuando se recibe la mercancía, en el almacén hay solo 30 unidades de producto.

Obra publicada con Licencia Creative Commons Reconocimiento No comercial Compartir igual 4.0